兴隆庄矿4322面停采线自然发火事故案例分析

一、发火时间:2000年12月12日 14:30

二、发火地点:4322面停采撤架期间上端头

三、火区概况

4322综放面1999年11月开始回采至2000年10月底采至设计停采线。为减少断层损失煤量,依据4303综放面过8m断层的成功经验,矿研究将停采线向外延长70m,推过王楼一号断层(该断层落差5m)。

在过断层过程中和过联络巷(4322-2#联络巷和4324-2#联络巷)时顶板难以控制,冒顶频繁,工作面压力大、顶板破碎,普遍丢失顶煤,丢煤厚度最厚达5.9m。工作面没提起刀来,造成割底板进入全岩,导致工作面推进速度慢,特别从10月11日到11月20日41天只推进了29.6m, 4322面被迫于11月20日在4322二号联巷上停采。

12月12日13点10分支架后煤层自然发火,并快速发展,烟雾迅速蔓延,采取调压措施仍不能将烟雾逼退,直接灭火无法进行,13日2点决定封闭处理。

四、事故经过及处理措施

(一)事故经过

11月6日发现6#支架(支架编号自下而上)顶板有微量一氧化碳,7日在同一位置的一氧化碳上升到30ppm。11月11日在l#支架后部顶板查出一氧化碳218ppm,之后在工作面下部架间窝,顶板都能查出一氧化碳,这段时间通风队在回风隅角向l#架后部顶板打钻注水。11月20日工作面停采,到11月23日整个工作面支架前梁顶板、架间钻孔内都能查出一氧化碳,并发现64#,69#、106#支架破碎顶板有少量雾气。发现一氧化碳后通风队员立即全力以赴采取用煤电钻打眼插管、注阻化剂、注水、注黄泥浆等措施进行治理,特别针对出雾气的地点打钻注阻化泥浆,11月25日后情况有所好转,26日40#、44#支架顶板又出现少量雾气,11月29日开始向4322上顺槽沿空侧以及4320停采线压注黄泥浆。11月29日105#支架顶板气样分析一氧化碳高达1312ppm,并首次分析出乙烯(C2H4),11月30日夜班同一地点有煤焦油味,通风人员又在105#架顶和其它地点注浆,井在2#轨道下山向4322面上隅角打钻注浆。根据以往在撤面时支架间以及顶板出现一氧化碳时采取插管注水的治理经验,即在工作面架间采用煤电钻打孔注水处理,共计施工300多个孔。注水后一氧化碳有所下降,12月1日到5日工作面架间钻孔一氧化碳趋于稳定,随开始边处理边撤架子工作。12月6日到7日气样分析部分钻孔中的一氧化碳浓度在逐步升高,12月8日105#支架钻孔中一氧化碳浓度猛升到6201ppm。12月9日工作面下部跨落比较严实,工作面风量降到229m3/min,由于升压的作用工作面上部钻孔中一氧化碳浓度又迅速下降,但是下顺槽外工作面一氧化碳绝对涌出量从12月10日开始迅速升高。12月11日13时西风井主要通风机停风15分钟后发现进风隅角和43#、44#架后有微量青烟,注浆处理人员认为是雾气,随进行注浆注水处理后雾气消失,同时44#架后局部出现58℃的高温,经向44#、43#架后插管注水高温点消失,但有关人员没有认识到问题严重性。12月12日11时左右现场注浆注水人员在109#架和进风隅角后部发现烟雾,现场人员又采取注水注浆处理,通风队值班人员没有及时汇报矿领导。

13点10分观察人员进入工作面,发现烟雾往外扩散到工作面上口,当时现场人员就立即采用水冲直接灭火,但未找到火点,烟雾逐渐扩大。反风结束到恢复通风后约7分钟时间,烟雾进一步扩大,恢复正常通风后,烟雾扩至工作而上出口以外约20m处,现场人员用水冲散烟雾,并开启工作面上顺风机,人员己能到达工作面上口,准备进一步处理。但此时烟雾大,气温高,人员被迫撤出,己无法进行处理,14:20汇报矿调度室。调度室值班人员立即通知矿党政领导并向集团公司通风处做了汇报,16:40集团公司通风副总崔洪义等领导到矿,立即与兴隆庄矿研究治理措施。由崔洪义在调度室统一指挥,现场采取建立调压气室升压后仍不见效,工作面回风流中的一氧化碳浓度迅速上升。为了防止事故进一步扩大,13日2时由总指挥决定采取封闭火区措施,上顺第一道密闭墙距工作面出口约60m,第二道闭在三叉门以里约5m处;下顺第一道闭墙距工作面出口约30m,第二道闭在三叉门以里。13日中班完成火区封闭,上、下两头风机停止运转。接着对各道闭墙进行了喷浆堵漏。

(二)高温火点治理措施

1、成立灭火办公室

在集团公司的统一指挥下,成立了防灭火办公室,办公室设在矿二楼会议室,统一负责灭火期间的人、财、物调动,信息的收集发布及措施的制定与实施工作。

2、制定并实施了综合的灭火措施

①设检测点并封堵漏风通道

为了随时掌握火区气体变化情况,重点设了5个检测点:4322停采线下头、4324二号联络巷、4322停采线上头、4322二号联、四采下部运煤巷,同一测点使用同型号的仪器并固定人员检测。对与4322采空区相通的联络巷、溜煤眼、各种钻孔进行详细的检查,,对上述漏风或可能漏风的地点重新进行封堵,防止有害气体泄漏。

②注氮控制火势发展

12月13日从济宁三号矿调用了一套SM5110型井下移动式注氮设备,在2#轨道下山向4322上头外15m的上顺槽中施工了两个注氮孔,15日夜班开始注氮,27日反映火区气体变化的3个测点的一氧化碳浓度趋近于零,氧气浓度在1%~2%之间。整个灭火期间注氮562小时,截止到2001年1月9日累计注氮186387m3。

③使用“测氡法”判断高温火点位置

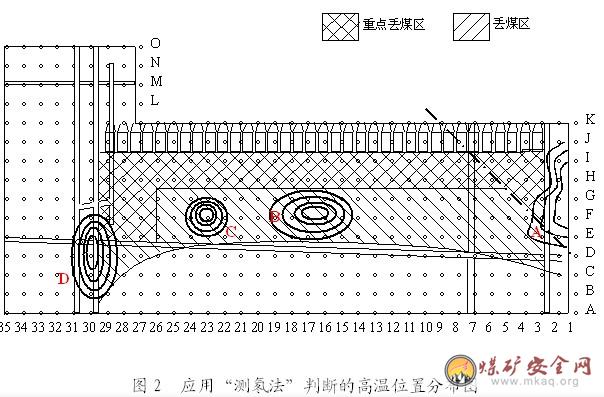

聘请太原工学院的教授在地面用仪器测量氡气的异常分布,来判断高温火点的位置。提出了4个自燃隐患区,即A区、B区、C区、D区,其中B区是最大的怀疑区(参见图2)。

④针对怀疑区打钻探灭火

从12月13日开始通风队就积极施工探灭火钻孔,在二号轨道下山累计施工钻孔15个,其中打向B区2个;二号皮带下山累计施工钻孔21个,其中打向A区2个、B区2个、C区2个、D区5个;在消火道施工钻孔71个

⑤施工消火道

12月14日下午提出三个施工消火道的方案:a、4322号联排放瓦斯,抽沙袋垛,施工的总工程量44.6m,其中岩巷19.6m;b、在二号轨道下山重新开门口,按45°施工岩巷27m;c、4322上顺槽门口密闭排放瓦斯,然后在第一道密闭外下帮施工60m煤巷;从时间和经济上考虑采用了第一方案。2月19日大班4322二号联排放瓦斯,没有出现异常情况,20日开始施工消火道,施工期间考虑B区是重点怀疑区,故消火道延长20m,12月30日消火道竣工,总长度60.1m(如图1示)。

⑥对施工出的钻孔注泥浆和压注凝胶

考虑到工作面采空区丢煤以及支架顶煤都已经达到发火期,因此需对整个工作面进行防灭火处理,重点在工作面上部。

为了使4322二号联上门口能与火区隔离,12月17日夜班向4322二号联上变坡点施工的两个钻孔压注凝胶90m3。

12月24日在二号轨道下山向4322停采线上头和B区钻孔注凝胶145 m3。从12月25日开始在二号轨道下山和二号皮带下山向打到A区、B区,C区、D区和其它他架后钻孔循环压注黄泥浆,截止到2001年1月10日累积压注泥浆2900m3。

2001年1月5日消火道施工出的钻孔开始压注凝胶,截止到1月10日累计压注凝胶2100m3。

(三)火区启封

2001年1月12日中班,4322面上头开始按计划排放瓦斯,局部通风机正常通风后工作面温度和气体没有出现异常情况,从工作面上的情况来看高温火点在面上头往下20m的范围。第二天上午4322面下头也按计划排放瓦斯,经测量下顺槽回风量约60 m3,温度气体没有异常情况。13日11时通风人员发现14#~19#(此时,为了工作方便,将工作面支架编号改为自上而下)间窝以及顶板温度达到34°~39°,上顺槽和下顺槽回风流一氧化碳10ppm,13日20时16#—17#架间一氧化碳40ppm,当时认为这是高温火点的余热,并准备在14日大班从消火道向该区域压注凝胶。14日8时下顺槽回风流一氧化碳是24ppm,上顺槽一氧化碳15ppm,9时发现工作面上部1#—3#架间风流一氧化碳达到5Oppm,16#—17#架间钻孔中一氧化碳高达6000ppm。7时50分压注凝胶开始,但是工作面漏胶严重,随后采用增大化肥添加量防止漏胶的措施。10时45分工作面一氧化碳迅速升高,上顺槽回风流一氧化碳高达100ppm,通知灭火办和消火道对10#一20#支架压注凝胶,甚至不加化肥注凝胶,但是10#和24#架间没有凝胶和淋水,己有钻孔对目前高温点不起作用,分析认为这是由于凝胶遇高温能迅速凝结,在10#和24#架间已经形成凝胶“锅盖”,即使注水也很难渗漏,故必须重新设计和施工钻孔。12时20分16#—20#架间开始冒烟,13时50分16#—17#后尾梁见明火。由于准备工作不到位,在被动中实施直接灭火,同时由于下顺槽回风量小,烟雾和有毒有害气体主要从上顺槽回出,更增加了直接灭火的难度。21时25分人员撤出,并关闭上顺槽外侧的风门。15日夜班重点利用消火道钻孔压注凝胶,到中班累计注凝胶1100 m3,但是,工作面上火势没有减小趋势,15日12时40分决定救护队再封闭下头,同时把上头风门堵严。15时2#皮带下山开始向16#、17#架附近施工钻孔。17时B系列钻孔开始注水,16日夜班又开始注氮,到启封前累计注氮17720m3。16日中班2#皮带下山施工的17#钻孔回水温度最高达到36℃,说明注水已经产生效果。18日早班根据17日的探险情况又重点对B系列钻孔压注凝胶200m3。18日10时由救护队进入工作面侦查没有发现异常情况,已经具备启封撤面的条件,现场总指挥决定立即恢复撤面准备和防灭火保障工作。

(四)工作面短钻孔密集注凝胶

为了保证工作面安全撤除,建立了工作面煤层自然发火快速处理系统,即:在工作面布置了浆、水管各一路,通过钻孔与消火道的管路、注胶设备相连接,并根据现场情况,对注胶效果不好的架间及防火重点区域都补打钻孔,利用该系统可随时对工作面支架间实施快速大流量注凝胶或水(参见图3)。在架间用电煤钻施工钻孔80个,短钻孔长度一般在3~7m,全部下1寸套管,最前一节下带尖花管。2001年1月20日发现工作面以及上顺槽回风流一氧化碳一段时间忽高忽低,经检查40#架以下部分架间钻孔有一氧化碳,钻孔中一氧化碳浓度最高达400PPm,工作面风流中一氧化碳最高达50PPm,45#、46#架前顶板有热气。21日利用消火道钻孔和工作面钻孔同时压注凝胶200m3,工作面钻孔及风流中一氧化碳消失。

五、工作面撤除

2001年1月22日为撤架造条件,24日开始撤架,期间工作面气体温度基本正常,只是在26日21时55分发现65#架后出现0.2~0.3m3明火,用水很快浇灭,没有影响以后的撤架工作。到2月7日早班,工作面支架全部撤出,2月8日停采线上下头密闭施工完成永久封闭。

六、事故原因分析

生产过程中,工作面过断层没有按过断层的措施施工,使工作面推入底板岩石中,导致推进速度慢,41天推进29m超过最短发火期,频繁冒顶,留下大量顶煤、浮煤的情况下(最厚达5.9m),给发火创造了条件。

对兴隆庄矿的煤层自燃特性了解不清,煤层自燃的早期指标气体等分析不够。(在实验条件下:兴隆庄煤样起始温度为33℃时,最短发火期为30天;起始温度为28.7℃时,最短发火期为34天;起始温度为20℃时,最短发火期为46天;出现C2H4时的煤温91℃。如11月29日105#支架顶板气样分析一氧化碳高达1312ppm, C2H4浓度为4.32ppm,这时的煤温为91℃以上,距出现烟雾只有10天左右的时间。)

防火措施不当。高达数米的松散煤体堆积在支架后,为自然发火提供了良好的条件,所采用的注水、注浆等措施不能有效地包裹煤体,因此,虽然兴隆庄矿做了大量的工作,效果不明显。

发现自燃隐患后,一直未向集团公司汇报,直到浓烟滚滚,无法控制时才向集团公司汇报,延误了时机。

技术、装备储备不够。如:利用地面灌浆系统灌注凝胶、胶体泥浆,一直未掌握,而这种技术正是处理此类问题的有效手段。

七、经验与教训

特殊工序的管理应加强。如:在工作面过断层时管理不到位,导致没有按设计和措施施工,未提起刀,使工作面推入到底板中,推进速度慢,丢了大量顶煤。

防灭火设备不足,应尽早完善。如束管监测系统、制氮机。

“一通三防”安全体系未能起到作用。从对工作面过断层的管理,到对监测数据的分析和所采取的治理措施不当,甚至在有明显的自燃征兆情况下,还进行反风演习,这暴露了我们的这一安全体系未能起到作用。

技术培训与追踪新技术应孜孜不倦,不断地提高整体素质与手段。

整个灭火方案是正确的,灭火的组织工作是有效的,特别是灭火道施工后的现场组织效率较高,兴隆庄矿的广大干部和职工能吃苦耐劳,表现了较高的素质。

测氡为火源点的判断提供了较科学的依据。注氮的正确实施为火区的尽快熄灭和启封起到了重要作用。

通过本次灭火,锻炼了通风队伍,提高了通风人员素质,掌握了新的防灭火技术。

在本次事故的处理过程中,也暴露了我们在快速灭火装备上还存在不足,特别是钻具。这一点,在以后的科研工作中,应逐步加以解决。